管线球阀的阀体是一个承压部件,除了承受内部介质的压力之外,还需承受外部载荷,如地基沉降、山体滑坡、洪水、泥石流和地震等自然灾害引起的弯曲载荷,以及由于昼夜温度变化、冬夏季节性温度变化引起的拉伸。

管线球阀的阀体是一个承压部件,除了承受内部介质的压力之外,还需承受外部载荷,如地基沉降、山体滑坡、洪水、泥石流和地震等自然灾害引起的弯曲载荷,以及由于昼夜温度变化、冬夏季节性温度变化引起的拉伸和压缩载荷。在寒冷及冰冻地区应考虑管线阀体材料的低温冲击韧度,以防止低温脆裂。管线球阀在输送石油和天然气过程中,不可避免地存在焊渣、铁屑和砂粒等物质。为保证管线球阀在30a服役期内*“零”泄漏,其阀座需设计成组合密封结构。

组合密封结构特征为:①金属对金属的初始“密封”,以阻挡固体颗粒进入次级密封;②用PT-FE、NYLON或橡胶等软密封材料作为次级密封,保证*“零”泄漏;③紧急情况下(如软密封或球面出现划痕),通过紧急密封系统注入密封脂,满足紧急状态下临时密封的需要,将阀门的维护延迟到下一个预定的管线关闭期。

阀体和组合密封阀座是管线球阀的关键部件,其材料选择的正确与否及质量控制是否到位直接决定阀门是否能够满足苛刻的工况要求。

1 阀体材料的选择与质量控制

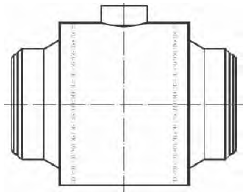

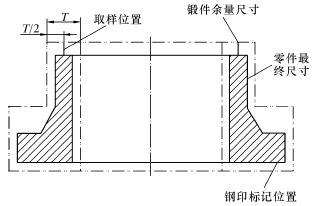

管线球阀的阀体有分体式和全焊接2种结构形式。分体式结构一般由阀体、左右2个副体组成。阀体与副体采用螺栓连接,且阀体与副体面对面接触,中间无间隙。分体式阀体材料的选择和质量控制与一般球阀无太大区别,主要是阀体的壁厚设计需考虑30a的腐蚀余量。管线球阀的全焊接阀体又分为圆筒状和球形2种基本结构。圆筒状焊接阀体如图1所示,主阀体与副阀体由2条各自独立、互不相交的环焊缝焊接成一个完整圆筒状阀体。

图1 圆筒状焊接阀体

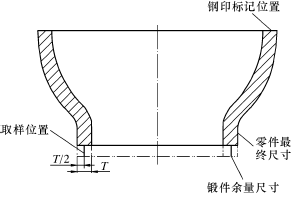

球形焊接阀体如图2所示,左右对称的主阀体由主焊缝焊接成一个球形焊接组件。它与上下对称的阀颈由2条环形焊缝焊接成一个完整球形阀体。全焊接阀体的焊接接头一般设计为窄间隙厚壁埋弧焊,如NPS48Class900的球状全焊接管线球阀的焊接壁厚为140mm,为超大厚度筒状焊接接头。厚壁多层焊接过程是金属材料多次反复加热和冷却的过程,会导致焊接接头组织的不均匀性和劣质化,产生较高的残余应力,甚至产生焊接缺陷。焊接又是该产品组装的zui后一道工序,阀腔内有非金属密封材料防爆氟橡胶,不能进行焊后热处理。因此,这对管线球阀全焊接阀体材料的选择和质量控制提出了很高的要求。

图2 球形焊接阀体

1.1 阀体材料的选择

管线球阀的阀体通常选用ASTMA105、ASTMA350LF2、ASTMA51570、ASTMA51670等。当使用温度为-29℃以上时,选用ASTMA105和ASTMA515Grade70;当使用温度为-29℃以下时,选用ASTMA350LF2和ASTMA516Grade70。

1.2 质量控制要求

全焊接阀体材料考虑强度的同时还需考虑可焊性。为了满足全焊接球阀焊接要求,需增加焊接接头的韧度储备,阀体材料除了满足ASMEB16.34、API6D及相关材料标准基本要求外,还应高于标准来提高阀体材料的冲击韧度。为了满足免焊热处理要求,需对阀体材料的化学成分、碳的质量分数、碳当量、锰的质量分数、微量元素P和S进行控制,对钢材的冶炼过程提出要求,对材料的屈强比和低温冲击韧度和硬度提出更为严格的要求。

1.2.1 化学成分

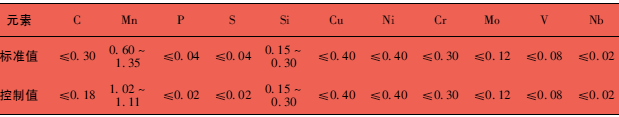

以ASTMA350LF2为例,全焊接阀体材料的化学成分质量分数见表1。

表1 全焊接阀体材料ASTMA350LF2化学成分质量分数%

注:熔炉分析的Cu、Ni、Cr、V和Mo,其总质量分数不能超过1.00%,Cr、Mo的总质量分数不能超过0.32%;锻件C的质量分数<

0.18%,炉前分析的C的质量分数<0.16%,锻件的碳当量(CE)<0.43%。

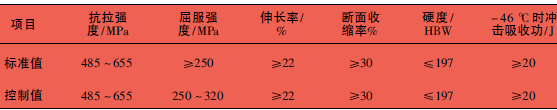

1.2.2 力学性能指标

以ASTMA350LF2为例,全焊接阀体材料力学性能指标见表2。

表2 全焊接阀体材料ASTMA350LF2力学性能指标

1.2.3 锻造及热处理要求

锻件需用平炉、电炉或纯氧顶吹转炉冶炼的镇静钢,初炼包括单独脱气或精炼,然后使用电渣重熔或真空电弧重熔再熔炼。钢应进行充分脱氧,细化晶粒操作。应切除足够的切头(废料),以确保去除有害的气泡或过度的熔析。锻造比应不小于3,锻造过程中应保证锻件通过相变温度时缓慢冷却,zui终成型后和加热进行热处理前应充分冷却至相变温度以下。

锻件锻后需进行热处理,热处理采用正火加回火方式,正火温度(900±10)℃,回火温度660~680℃。

1.2.4 锻件表面质量要求

(1)锻件表面不得有毛细裂纹、结疤、层状断口、氧化皮、夹杂物、折皱、凹点及凸点等缺陷存在;

(2)断面或断口上不得有层状、亮区、白点及非金属夹杂等缺陷;

(3)不得出现碳化物偏析、折迭、开裂、龟裂、堆积、脱碳和晶粒粗大等有害缺陷;

(4)锻件不允许焊补。

1.3 试验方法

1.3.1 取样

每一炉热处理锻件应取1组试样(1个用于拉伸,3个用于冲击),如果同炉热处理的锻件包括2个以上熔炼炉号,则每一熔炉号都应取1组试样(1个用于拉伸,3个用于冲击)。

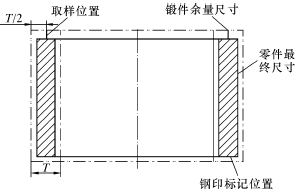

应在热处理后的成品锻件上取样,试样纵长轴平行于锻件轧制时的zui大延伸方向。筒状主阀体锻件试件取样如图3所示,筒状副阀体锻件试件取样如图4所示,球状阀体锻件试件取样如图5所示,图中的T为壁厚。

图3 筒状主阀体锻件试件取样示意图

图4 筒状副阀体锻件试件取样示意图

图5 球状阀体锻件试件取样示意图

1.3.2 试验

拉伸、冲击和硬度试验按ASTMA370的标准规定进行,锻件超声波检测按ASTMA388的标准规定进行。

1.4 检验标准

(1)全焊接阀体锻件检验项目和数量为:对化学成分、硬度、表面质量和缺陷应逐件检查,每炉检查1次锻件的力学性能和冲击力。

(2)锻件硬度超出范围判定为不合格。

(3)低温冲击试样的冲击功(1组3个试样的平均值)应符合表2的规定,并不得有1个以上试样的冲击功低于规定的平均20J,单个试样的冲击功值不应小于16J。

(4)超声波检测按ASMEB16.34要求验收,验收标准为:用直探头检验时,如果缺陷显示等于或超过厚度为缺陷深度、直径6.4mm(0.25in)平底孔的标准试样中所得到的显示,则为不合格;用斜探头检验时,如果缺陷显示等于或超过长25.4mm(1in)、深度不大于公称壁厚5%的60°V形缺口标准试样中所得到的显示,则为不合格。

2 组合密封阀座材料的选择与质量控制

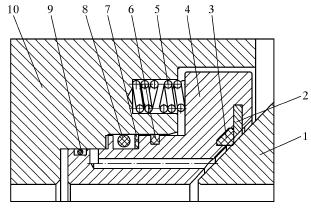

全焊接管线球阀的组合密封阀座结构如图6所示,主要由固定圈、阀座密封圈(次级密封)、阀座金属圈、预紧弹簧、防火圈、挡圈和O形圈组成。

1—球体;2—固定圈;3—阀座密封圈(次级主密封);4—阀座金属圈;5—预紧弹簧;6

—防火圈;7—挡圈;8、9—O形圈;10—阀体。

图6 组合密封阀座结构示意图

全焊接球阀与常规球阀zui大的区别在于阀座密封圈(次级主密封)采用弹性体橡胶代替PT-FE塑料,这一改进使阀座在很小的压差下即可获得气泡级的“零”泄漏,并可轻松实现DBB、DIB-1和DIB-2功能。如果用PTFE作为次级主密封的阀座密封圈材料,那么介质压力作用在阀座上,推动阀座与球体接触,高分子材料上接触应力使密封环发生宏观变形,达到密封效果。但高分子材料不是一个弹性体,在介质压力下会产生局部弹塑性变形。如果采用弹性体橡胶作为阀座密封圈材料,作用在阀座上的介质力只是把阀座推向球体,这个力不大,而真正密封的力是介质进入弹性体凹槽的一侧,压迫弹性体发生弹性变形,就像弹簧被压缩一样,弹性体通过自身要求恢复初始形状的力,作用在球体表面,这一密封原理称为弹性体自身变形能密封原理。显然这一密封效果好得多,只要合理地选择凹槽与球面的间隙,其密封压力差zui高可达到32MPa。

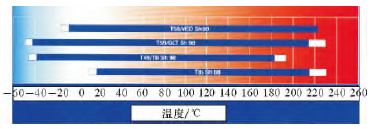

由橡胶弹性体作为密封材料的组合密封座,其密封的截面形状可以制作成O形和三角形,橡胶的邵氏硬度为98,并被牢固地锁定在凹槽内,其适用范围的阀门压力等级为Class150~Class900。常用的橡胶材料为:T49/TBSh98(HNBRhydro-genatednitryilrTherban)、T58sh98(FKMViton)全氟醚橡胶、T58/VED(FKM防爆型Viton)防爆型全氟醚橡胶和T58/GLTsh989FKMVitonGLT)全氟醚橡胶。各种橡胶材料适用的温度范围如图7所示。

图7 橡胶材料适用的温度范围

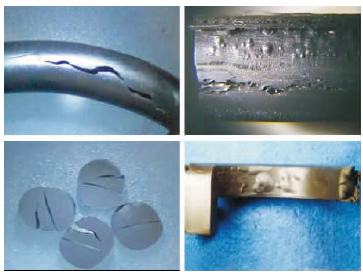

长输管线在正常运行时,橡胶弹性体或多或少受其表面溶解气体的渗入和溶解作用,经过一段时间后,橡胶弹性体的含气量达到饱和。只要橡胶弹性体内部气体压力与环境之间处于平衡状态,受到的损坏就会zui小,密封性能也不会降低。除非受到其他因素的影响,如化学、热力降解或挤出损害。但是,一旦橡胶弹性体周围的压力突然消失(如爆管),已渗入橡胶弹性体内的气体不能够尽快地释放,将发生爆炸减压(ED)破坏,使橡胶弹性体失去密封性能。这种破坏不会立即出现,有时要几个小时后才出现。因此不具有抗爆炸减压(AED)性能的橡胶弹性体表面将呈现出开裂、鼓泡、内部裂纹和疤痕等,如图8所示。

图8 爆炸减压破坏形式

曾有一家国外石油公司在深海平台上第1次发现阀门爆炸减压破坏,阀门失效后该公司不得不停止作业数周更换阀门,损失惨重。从此以后,石油公司要求阀门厂商提供的高压阀门必须具有防爆减压功能,并制定专门测试标准,如NORSOKM710、TOTALGSPVV142等。美国石油学会标准API6D也规定,设计压力大于或等于PN100(Class600)的阀门必须设计为防爆炸减压。

3 结论

(1)全焊接管线球阀苛刻的使用工况,对阀体和组合密封阀座材料的选择和质量控制提出了很高的要求。

(2)全焊接球阀阀体材料在考虑强度的同时还需考虑可焊性,为了满足全焊接管线球阀焊接要求,增加焊接接头的韧度储备,需对阀体材料的化学成分、碳的质量分数、碳当量、锰的质量分数、微量元素P和S、冶炼过程、材料屈强比、低温冲击韧度和硬度等进行特别控制。同时,需按质量控制要求和检验项目加以检验,使全焊接管线球阀阀体材料满足免焊后热处理要求。

(3)橡胶弹性体在全焊接管线球阀中大量应用并取得很好效果的原因是密封原理发生了根本的变化,其密封的截面形状可以制作成O形和三角形,橡胶的邵氏硬度为98,并牢固地被锁定在凹槽内,其适用范围的阀门压力等级为Class150~Class900;大于或等于Class600的全焊接管线球阀的阀座密封面材料在考虑“零”泄漏的同时还需考虑防爆功能。

(4)通过对全焊接管线球阀材料的正确选择与严格的质量控制,可使全焊接管线球阀满足长输管线苛刻的使用工况要求。